A基準とB基準/自分の業界は?

では、実際にやろうとなった場合、まず考えるべきなのがこちらです!

『うちの会社はAなの?Bなの?』

という点です。平たく言えば、大規模な食品に携わる業態で影響範囲が大きい企業は「A基準」。それ以外が「B基準」です。上級者向けと、初級者向けですね。このあたり、最近では名称が変わってたりもします。だいぶ議論も進んで、情報も整理されてきました。

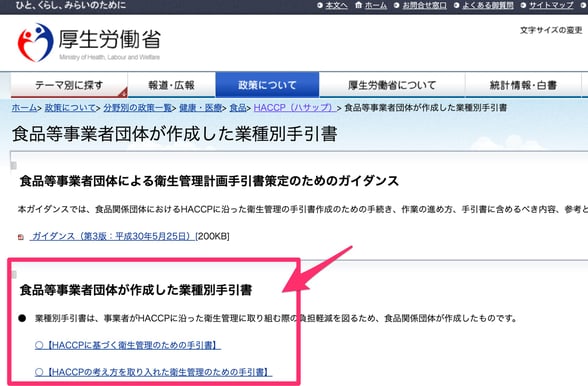

厚労省のページにも情報が充実してきましたので、参考になるURLを添付しておきます。

こちらに厚労省が作ったQAがあるので、参考にされると良いでしょう。

各業界団体が作った手引書があります。

結局、HACCP管理ってどうやったらいいの?メリットは??

日本で一番短くHACCP管理の概要をまとめると、『人が死ぬ可能性がある危険なポイントに絞ってチェックする。もし、基準値を超えてしまったら即座に出荷停止出来る仕組み』です。これらを、科学的な見地に基づいて、作業工程の中で実施します。

そのメリットはズバリ、『力を入れる部分と、抜く部分を明確に分ける考え方』です。

全部の作業をチェックしなくてもOK!抜くところと、本気出すところを明確に分けないと現場大変ですよね!とHACCPは言ってくれてるわけです。

なんて現場想いなんでしょうか!!!

旧来のやり方との違い

これまでも、食品製造をしていた先輩方は品質管理に取り組んできたはずです。これまでのやり方がダメだったんでしょうか?そんなことはありません。きちんと安全性は担保されていました。

①全ての作業終了後、完成品サンプルを抜き出して検査する方法

②製造工程で関所を設けてチェックする方法

上がこれまでの方法、下がHACCPです。この2つを見た時に、明らかに①には大きな問題があります。原因が分からないんです。

①は製品に問題があることは分かりますが、「どの工程に問題があったのか?」が分かるわけではありません。食品工場の中では、「混ぜる」・「焼く」・「冷やす」・「盛り付ける」といった、多種多様な工程を経て製品になっていきます。

完成品で問題が起きた時に、

「ははーん、これは間違いなく盛り付ける時に問題があったんだな。」

とはなりません。

「盛り付けた人の手指に菌がついてたのかな〜?加熱が足りなかった?(ヤバイわからん)」

となります。

その間も、現場ではどんどん生産が続きますが、中々原因を特定することが出来ません。しかし、HACCPは違います。

HACCPは科学的手法

HACCPは、とにかく理詰めです。理屈が通らないことは決して許してくれません。具体的には、製造工程の中にCCP(クリティカル・コントロール・ポイント)という関所を設けます。このCCP(シー・シー・ピー)は現場との会話の中でも使われるので、よく覚えておきましょう。具体的な例で見ると分かりやすいと思います。

例えば、牛肉料理を作るところを想像してください。まずはCCPという関所(チェック項目)を設けるために、牛肉にはどんな危険があるのかを分析するところから始めます。今回はイメージを掴むだけなので簡略化して進めます。

1,分析:お肉には■■菌がいます。

2,対処:■■菌は熱にとても弱いことが知られていて、●●℃以上で▲分加熱すると菌が死滅します。

3,CCP:そのため、最もクリティカルなポイントは「加熱工程」になります。

そこで、CCP1つ目は「加熱工程」に決まります。ここでもう一つ大事なのは、CL(クリティカル・リミット)を決めることです。科学的と言ったのは、目に見える基準が存在するからです。

大腸菌は75℃以上でほとんど死ぬことが分かっていますから、この場合は、『加熱工程』で『75℃以上1分間』加熱するという手法が決まります。非常に論理的ですね。しかも、その場でチェックが出来て、問題があったらすぐに出荷停止(廃棄)などの判断が可能です。

どんなメリットがあるの?

管理が大変になるだけじゃないの?とよく言われますが、個人的には、『力を入れる部分と、抜く部分を明確に分ける』ことが出来る点だと考えています。10個ある工程全てで細かくチェックして、気を張り続けるなんて大変ですよね?

もし、最後の10個目の工程にCCPがあったとします。『85度で加熱する』ことで、それまでの工程の危険な要因を全て解消できるなら、たった1つのCCPだけ記録して、気をつければいいんです。

1〜9の工程はリラックスして作業してもらって、CCPだけ本気を出して管理する、というのが、とても現場想いだな〜なんて思ってしまうのです(極端な例ですが)。

HACCPを実施する順序

さて、これまではHACCPの利点や最大の特長についてお話させて頂きました。とても合理的な仕組みで、上手く使えば現場の負担を減らすことが出来るということは分かって頂けたかと思います。

社内でHACCPを構築して運用するのは概ね、下記の順序で行っていきます。

1,危害要因分析をする

=工程並べて起こりそうな危険を洗い出します。

2,CCP(クリティカルコントロールポイント)を決める

=人が死ぬ可能性のあるポイントを絞る。コントロールと書いてある通り、作業の中でコントロールできないとダメです。

3,管理基準・CL(クリティカルリミット)を決める

=安全かそうでないかを決める境界線。計測できないとダメです。超えたら出荷停止する基準になります。

4,モニタリング

=CCPの記録になります。いわゆる、「帳票」です。CLを超えてしまい、問題があればすぐに出荷停止しないといけません。そのために、短時間で結果出るものじゃないとダメ。(検査室とかで時間かけて実施するものも、中にはあります。その場合は検査結果見てから出荷することになります。)

5,検証する

=主に品質管理部門の担当領域です。菌検査などを実施して、CCPやCLが適正なのかをジャッジします。不必要なCCPは、抜いてしまってもOKです。

とても科学的で、現場にもメリットがあるHACCPですが、4の部分(モニタリング)で紙が増えることが想定されます。せっかく良い仕組を取り入れても、現場が紙だらけ・・・なんて大変ですよね。

ということで、最後に宣伝です!どうせならば、HACCPを取り入れるタイミングでペーパーレス化を図り、品質と効率を同時に上げてしまいましょう。お気軽にご相談ください。