HACCPとは?導入方法や注意点、罰則をわかりやすく解説

食品製造業

2019.04.24

2024.08.23更新

HACCPとは、原材料の受け入れから出荷までの製造工程におけるリスクを分析し、安全を確保の対策とその内容を記録をする衛生管理方法です。2021年6月から完全義務化されましたが、具体的に何をおこなえばいいのかや導入時の注意点、万が一導入していなかった罰則はあるのかなど気になることも多いと思います。

そこでこの記事では、HACCPの概要から従来の検査方式との違い、具体的におこなうべき「HACCPに沿った衛生管理」、導入時の注意点、他社事例をわかりやすく解説します。

HACCP(Hazard Analysis Critical Control Point:危害要因分析重要管理点)とは、原材料の受け入れから、保管、加熱、冷却、包装、出荷までの製造工程におけるリスクを分析し、安全を確保するために事前に対策し、実施した内容を記録をする衛生管理方法です。2021年6月から食品を扱う全事業者は、HACCPの導入と運用が完全義務化されました。

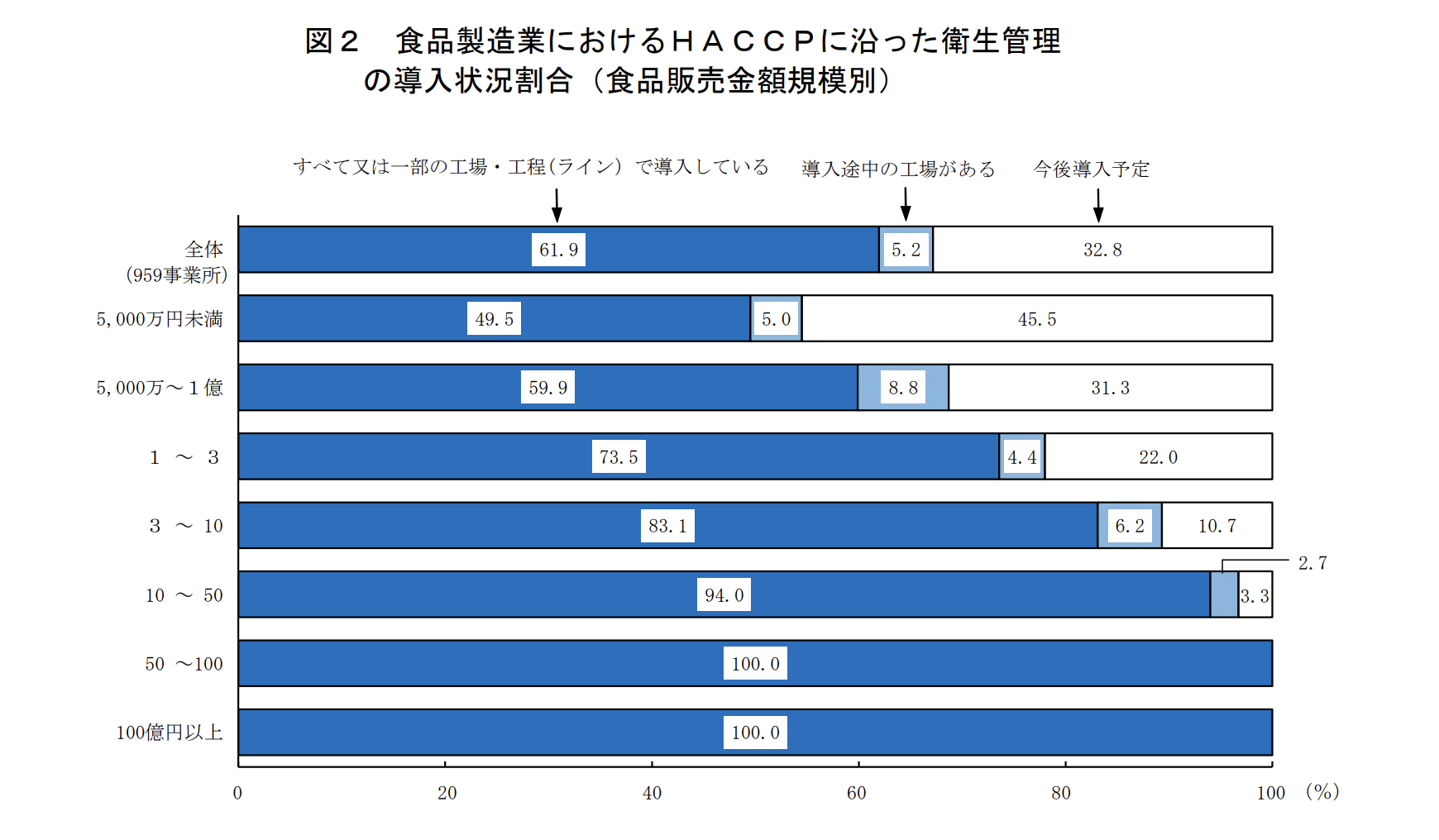

令和3年(2021年)の農林水産省の調査では、年間販売金額が3億円以上の事業所では、約9割以上が導入している状況です。一方で、5,000万円未満の事業所では、今後導入予定と回答している割合が3割ほどあります。

画像引用元:令和3年度食品製造業におけるHACCPに沿った衛生管理の導入状況実態調査結果|農林水産省

※なおこの調査はこの公表を最後に中止となっています。

このようにHACCPの導入が義務化されたにも関わらず、まだ導入に至っていない事業所があるのは、食品衛生法で明確に罰則規定が定義されていないことが一つの要因だと考えられます。しかし、食品衛生法では、「都道府県知事等は、公衆衛生上必要な措置について、第一項の規定により定められた基準に反しない限り、条例で必要な規定を定めることができる。」と明記されているので、都道府県ごとの条例次第で、営業許可証の更新不可や罰金などが課される可能性があります。

またHACCPを導入していない場合、新規のお客様や既存顧客から信頼されずに契約に繋がらないこともありえます。このようなリスクを考えてもHACCPの導入は、必要不可欠なものです。

そんな食品を扱う事業者にとって重要なHACCPですが、主にHA(Hazard Analysis:危害要因分析)とCCP(Critical Control Point:重要管理点)の2つに分けられます。

HA(Hazard Analysis:危害要因分析)とは

HA(Hazard Analysis:危害要因分析)は、生物的要因(食中毒のもとになる病原性微生物やウイルス、寄生虫など)と化学的要因(食品添加物や残留農薬、環境汚染物質など)、物理的要因(毛髪や昆虫、梱包物のプラスティック片やビニール、機械の金属片、ガラス片など)の3つの要因に分類されます。

|

危害要因 |

対象となるもの |

具体例 |

|

生物的要因 |

・病原性微生物 ・ウイルス ・寄生虫など |

・サルモネラや大腸菌 ・ノロウイルス ・アニサキスやトキソプラズマ |

|

化学的要因 |

・食品添加物 ・残留農薬 ・環境汚染物質など |

・保存料や着色料、甘味料 ・クロルピリホスやキャプタン ・重金属やダイオキシン |

|

物理的要因 |

・毛髪や昆虫 ・プラスティック片やビニール ・金属片やガラス片など |

・従業員の毛髪や害虫 ・梱包などに使用するもの ・機械や工場設備などから |

危害要因分析では、3つの要因が製造過程にないかを明らかにする、危害要因の特定からスタートします。その後、消費者にどんな影響があるかを判定し、次にどのくらいの頻度で危害が発生するかを評価します。最後に、特定された危害要因を排除もしくは低減するために何をしたら良いのか決めます。具体的には衛生基準の決定や食品の処理手順の見直しなどがあります。以下のステップで危害要因分析を進めます。

- 危害要因の特定

- 危害要因の影響度の判定

- 危害要因の発生頻度の判定

- 危害要因を排除/低減するための方法の決定

CCP(Critical Control Point:重要管理点)とは

CCP(Critical Control Point:重要管理点)とは、HA(Hazard Analysis:危害要因分析)に基づいて、消費者の健康被害を起こさないために、特に重要な製造や加工工程を継続的に監視・記録をして管理することです。

重要管理点では、危害要因の排除/低減をするために化学的な根拠を持って、取り扱う製品の温度や調理や加工に掛ける時間などを決め、チェックします。この化学的な根拠は、CL(Critical Limit:管理基準/許容基準)とも呼ばれ、CCP(重要管理点)の継続的な監視・記録において非常に重要です。

例えば、食品製造業では商品を作る過程で以下の流れが一般的です。調合と充填、密封を下処理(前処理)や包装、保管で表すこともあります。

- 原材料:選定や受け入れ、記録

- 調合:比率の確認や記録

- 充填:量や温度の確認、記録

- 密封:密封性の確認や記録

- 加熱:殺菌温度や時間の確認、記録

- 冷却:冷却温度や環境、時間の確認、記録

- 包装(梱包):衝撃や通気性、異物混性などの確認、記録

- 出荷:外観やラベルなどの確認、記録

これらの製造工程で重要管理点と思われる箇所をチェックし、継続的な監視・記録をおこなうことがHACCPでは求められます。重要管理点は、必ずしも1つだけである必要はなく、複数あっても問題ありません。よく重要管理点として設定されるものとして、加熱と冷却での温度や時間の管理、包装過程での異物混入を防ぐ取り組みなどがあります。

HACCPと従来の検査方式の違い

2021年からHACCPの導入と運用が完全義務化されましたが、それまでの検査方式との違いは、検査を全て工程から重要管理点を検査するか、最終製品だけを抜き取り検査するかです。

従来の検査方式であれば、最終的な製品が出来上がってから、出荷前に抜き取り検査をおこなうのが主流でした。抜き取り検査とは、一定の間隔で出来上がった製品をいくつか検査し、検査した対象物が合格基準に達していたら、それを含むロットの製品すべてが合格とする品質管理、プロセス管理方法です。

しかし抜き取り検査では、検査対象になったものによって合否が分かれるので、合格になったロットの中で不良品が見つかる可能性もあります。その場合は、消費者に不良品を届けることになり、リスクがあります。

一方で、もし検査対象が不合格になった場合、他の製品が合格基準を満たしていても、当該ロットすべてを廃棄しなければいけなく、廃棄コストや新たに不足分を補うための生産コストも掛かってしまいます。

このような問題を解決するためにも、HACCPの義務化が進められました。

「HACCPに沿った衛生管理」は2パターン

HACCPとは、危害要因分析とその分析に基づいた重要管理点の確認と記録を継続的におこない、消費者の健康被害をなくす・極限まで減らすことだということが理解できたと思います。それでは、次にHACCPに沿った衛生管理について説明していきます。HACCPに沿った衛生管理は、主に2つパターンに分けられます。

一つは小規模な営業者向けの「HACCPの考え方を取り入れた衛生管理」、もう一つが大規模事業者向けの「HACCPに基づく衛生管理」です。

|

HACCPに沿った衛生管理手法 |

対象 |

対象の例 |

|

HACCPの考え方を取り入れた衛生管理(旧基準B) |

小規模な営業者 |

・食品製造/加工をする営業者で、その製造/加工施設に併設 ・隣接した店舗で製造や加工をした食品を小売販売するもの(菓子や豆腐販売など) ・食品を容器に入れて小売販売する方(八百屋や米屋など) |

|

HACCPに基づく衛生管理(旧基準A) |

大規模事業者 |

・製造従事者が50人以上 ・食鳥処理場(認定小規模食鳥処理業者を除く) |

【小規模な営業者向け】HACCPの考え方を取り入れた衛生管理

小規模な営業者向けの「HACCPの考え方を取り入れた衛生管理」は、原材料の受け入れから出荷までの全てを自社の施設でおこなわず、小売をメインとしていたり、食品の取り扱いに従事する人数が50人未満であったりする事業場などを対象にしています。

・食品を製造し、又は加工する営業者であって、食品を製造し、又は加工する施設に併設され、又は隣接した店舗においてその施設で製造し、又は加工した食品の全部又は大部分を小売販売するもの(例:菓子の製造販売、豆腐の製造販売、食肉の販売、魚介類の販売 等)

・飲食店営業又は喫茶店営業を行う者その他の食品を調理する営業者(そうざい製造業、パン製造業(消費期限が概ね5日程度のもの)、学校・病院等の営業以外の集団給食施設、調理機能を有する自動販売機を含む)

・容器包装に入れられ、又は容器包装で包まれた食品のみを貯蔵し、運搬し、又は販売する営業者

・食品を分割して容器包装に入れ、又は容器包装で包み小売販売する営業者(例:八百屋、米屋、コーヒーの量り売り 等)

・食品を製造し、加工し、貯蔵し、販売し、又は処理する営業を行う者のうち、食品等の取扱いに従事する者の数が50人未満である事業場(事務職員等の食品の取扱いに直接従事しない者はカウントしない)

HACCPの考え方を取り入れた衛生管理では、各業界が作成する手引書を参考にして、簡略化されたアプローチによって衛生管理をおこないます。

本来であれば、「HACCPに基づく衛生管理」をどの事業者も行うのが好ましいですが、小規模な営業者の場合、「HACCPに基づく衛生管理」をそのまま実施するのは困難です。そのため厚生労働省が確認した手引書を参考に衛生管理を行うことになっています。

各業界が作成する手引書は、HACCPの考え方を取り入れた衛生管理のための手引書(五十音順)から見ることができます。分類は細かく、飲食店や食肉処理、食肉販売、惣菜製造、菓子製造、給食の調理など幅広く準備されています。

どんな団体が作成したか、いつ作成され、改定されたかも掲載があります。一覧には改定日の記載がなくても、手引書の中で改定年月を記載しているもの(飲食店の手引書など)もあるので、自社で必要な手引書を見て中身を確認してみましょう。

手引書には主に、衛生管理計画(一般衛生管理と重要管理)の作成と計画に基づく実施、確認と記録の3ステップが記されています。

- 衛生管理計画(一般衛生管理と重要管理)の作成

- 計画に基づく実施

- 確認と記録

1. 衛生管理計画(一般衛生管理と重要管理)の作成

まず始めに、衛生管理計画(一般衛生管理と重要管理)の作成をおこないます。衛生管理計画は、一般衛生管理と重要管理に分けられ、前者は基本的な原材料の受け入れや保管方法、従業員の健康確認など、後者は加熱や冷却などがチェックポイントとして挙げられます。

計画を作成する際は、いつ・どのように管理するか、問題発生時にどのような対応をするかを決めておくのがポイントです。

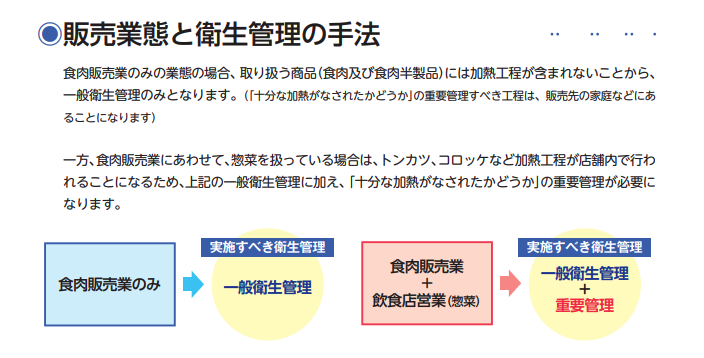

また、販売業態によっては、衛生管理計画で作成するのが一般衛生計画のみの場合もあります。例えば、食肉販売業のみであれば、実施すべき衛生管理は「一般衛生管理」のみですが、食肉販売業と惣菜などを売る飲食店営業も行う場合は「一般衛生管理」に加え、「重要管理」も必要になります。自社の事業にあった手引書を参考に衛生管理計画を立てましょう。

画像引用元:食肉販売業向け HACCPの考え方を取り入れた衛生管理のための手引書|食肉流通HACCP導入マニュアル作成委員会

2.計画に基づく実施

次に作成した衛生管理計画(一般衛生管理と重要管理)をもとに実行する方法が記載されています。普段行っている体調確認も計画に基づき、実施場所や時間を決め行っていきます。

3.確認・記録

計画に基づき、衛生管理を実行したら、記録を取っていきます。記録を取る際は、紙での記録でもパソコンやタブレットなどの電子デバイスでもなんでも構いません。

飲食店や食品製造現場の場合は、油や水などがあり、紙での記録が困難であったり、電子デバイスの持ち込みが難しいこともあるので、濡れないように工夫を施し、可能な限り作業現場で記録が取れるようにしましょう。

記録を取って終わりではなく、一定期間の保管と定期的な見直しが重要です。見直した結果、改善できる作業内容などがあれば、対応を検討します。

また万が一、問題が発生した時に記録があれば、自社で行っていた衛生管理の実態を証明できる書類に使えます。さらには取引先のお客さまから、疑問や質問が来た際も、自信を持って衛生管理状況を説明できます。

HACCPの考え方を取り入れた衛生管理は、義務化されたからおこなうのではなく、業務の改善や取引先からの信用・信頼の確保、新たな市場開拓のために行うものと考えると良いでしょう。

【大規模事業者向け】HACCPに基づく衛生管理

大規模事業者向けの「HACCPに基づく衛生管理」では、国際連合食糧農業機関(FAO)と世界保健機関(WHO)が共同で設立した、食品安全と国際食品規格の策定を担当する国際機関であるコーデックス委員会(コーデックス・アリメントァリウス委員会:Codex Alimentarius Commission)が定めた、「HACCP7原則」に基づき、衛生管理をおこないます。コーデックス委員会が定めたHACCP7原則は以下の通りです。

- 危害の分析(Hazard Analysis):危害の分析からどのようにして発生するか理解する

- 重要管理点(Critical Control Points)の特定:危害を制御するために重要な管理ポイントを特定する

- 重要管理点の設定基準の確立:各重要管理点を制御する基準を決め、食品の安全を保証する

- 重要管理点のモニタリング:各重要管理点を定期的に監視し、食品の安全を確認する

- 是正措置の実施:万が一重要管理点の基準が満たされていないときは適切な措置を行う

- 検証と確認;HACCP計画が機能しているかを定期的に確認する

- 記録の保持;HACCP計画の実行と運用の記録をし、保管する

参考:GENERAL PRINCIPLES OF FOOD HYGIENE|CODEX ALIMENTARIUS

また、HACCPに基づく衛生管理で対象となるのは、製造従事者が50人以上、と畜場、食鳥処理場(認定小規模食鳥処理業者を除く)のいずれかに当てはまる事業者です。

大規模事業者向けの「HACCPに基づく衛生管理」で作成する衛生管理計画も小規模な営業所で作成するものと大きく差はありません。こちらも厚生労働省が公開している「HACCPに基づく衛生管理のための手引書」を基に自社に合ったものを参考にして作成します。

HACCPに沿った衛生管理をするための「7原則12手順」

小規模な営業所などや大規模事業者も衛生管理計画を作成し、HACCPの導入を進めていきますが、どちらも基本的には「7原則12手順」に則って推進していきます。

7つの原則を確実に実施するために、まずは準備段階の手順1から手順5までの確認を行います。その準備をしたあとで、7つの原則に沿って、衛生管理を行っています。

|

手順・原則 |

おこなうこと |

詳細 |

|

手順1 |

HACCPチームの編成 |

・各部門の実務に精通従業員を集め、チームを組む ・HACCPに詳しくない場合は外部の専門家に参加を依頼する |

|

手順2 |

製品説明書の作成 |

・原材料や製品特性の関わる情報を洗い出し、製品の説明書を作成する |

|

手順3 |

意図する用途と対象となる消費者の確認 |

・消費者の使い方やシーンの確認 ・アレルゲンや成分、食べ方も確認し、取り扱い方(保存や調理方法)も明確にする |

|

手順4 |

製造工程一覧図の作成 |

・原材料の受け入れから出荷までの流れを書き出す ・工場の図面や作業手順書、設備の配置、導線、空気の流れなども含め製造工程(環境)を把握して作成する |

|

手順5 |

製造工程一覧図の現場確認 |

・手順4で作成した製造工程一覧図を現場で働く従業員と確認し、異なる点があれば追記や修正をおこなう |

|

手順6・原則1 |

危害要因の分析 |

・製造工程一覧図をもとに、危害要因がどこあるかを生物的、化学的、物理的要因別に洗い出す ・危害要因から措置方法を明確にする |

|

手順7・原則2 |

重要管理点の特定 |

・危害要因が排除/削減できる最後の砦がどこの工程に当たるのかの重要管理点を特定する |

|

手順8・原則3 |

重要管理点の設定基準の確立 |

・手順7で決めた重要管理点の基準を決める |

|

手順9・原則4 |

重要管理点のモニタリング |

・手順8で決めた基準値であること/基準値を越えていないことを監視する |

|

手順10・原則5 |

是正措置の実施 |

・基準を逸脱した場合、原因の調査をおこない、その製品の取り扱い方法も決める ・今後どのようにして対応するかも決める |

|

手順11・原則6 |

検証と確認 |

・日々の取り組みがHACCP計画の通りになっているか確認 ・有効に機能しているか確認し、必要であれば改善する |

|

手順12・原則7 |

記録の保持 |

・記録の方法や保存期間を設定する |

HACCPの導入は義務!しかし第三者機関からの認証は任意

HACCPの導入は2021年6月より義務化されましたが、試験を受けて資格を取得したり、第三者機関からの認証を受けるのは各企業の判断に任されています。

HACCPの認証は地方自治体によるものや特定の業界団体が定めるもの、民間審査期間によるものなどがあります。具体例もあわせて表でまとめました。

|

認証機関 |

具体例 |

|

地方自治体/地域団体(地域HACCP) |

・札幌市食品衛生管理認証制度(さっぽろHACCP) ・東京都食品衛生自主管理認証制度 ・大阪版食の安全安心認証制度 |

|

特定の業界団体 |

・炊飯HACCP認定事業 ・水産食品加工施設HACCP認定制度 ・惣菜製造管理認定(JmHACCP) |

|

民間機関 |

・ISO22000 ・ISO9001-HACCP ・FSSC22000 ・SQF1000/2000 ・JFS規格(A/B/C) |

参考:HACCP関連情報データベース「自治体HACCP等認証制度」|一般財団法人 食品産業センター

参考:HACCP関連情報データベース「業界団体によるHACCP認証」|一般財団法人 食品産業センター

HACCPの注意点

義務化され、食品を扱う全事業者がHACCPの導入を進めていますが、HACCPに沿った衛生管理方法を取り入れるとなった際の注意点もあります。

ただ単に手引書通りに、危害分析要因を明らかにし、重要管理点を定め記録を取るだけではいけません。最低限意識したい点を3つに絞って解説します。

HACCP運用する際は、従業員の負担にならない仕組みが大切

HACCPを運用する際は、現場で働く従業員の協力が不可欠です。食品製造に必要な作業に加えて、衛生管理の記録や作業の確認など細かなところにまで意識を向けなければいけません。

必要だとは分かっていつつも、作業の負担になってしまうことでしょう。そのため、衛生管理計画の作成から記録、記録の見直しまで負担の掛からない工夫が必要です。

例えば記録をつける際に、文章ではなく、マルバツで記入できるようにする、写真を用いて判断に迷わずできるようにするなどの工夫が挙げられます。他にも、HACCPの必要性ややるべきことを伝える場を、オンラインで行えるように動画マニュアルなどを作成するなども良いでしょう。

HACCPの義務化に伴って、紙のチェックシートの量が膨大になり、記入ミスや漏れが多かった食肉加工や卸を展開する群馬ミートでは、チェックシートの電子化で、従業員の負担を軽減させました。

具体的には、一問一答形式で記録をつけてもらったり、所定項目を入力しないと次の作業に移行できない設定をしたりしました。また、従業員が規定から外れた数値や内容を入力した場合には、アラートを表示し、記入ミスも防いでいます。

HACCP策定時に予期していない事象への対応も考える

HACCPを策定した時に危害要因としていた事象へは、あらかじめ対策を立て、記録を取り、基準値に達しているか判断し、問題の発見が可能です。しかし、策定時から年月が経過した時に起こる予期しない事象への対応へは、別で対策を考えなければいけません。

例えば、新しい製品を扱うことになれば、その製品説明書を改めて作成し、作業導線や機械設備なども見直す必要があります。また、作業人員が増えることや新しい機械を導入する、工場の稼働時間が増えるなども細かいことですが、変化を伴う場合は、危害要因が新たに生まれないかの確認をするべきでしょう。

意図的・人為的な食品事故などへの対策は必要

製造過程の危害要因分析をおこない、事故の発生や異物混入などへの対策を講じていても、意図的・人為的な食品事故へは別途対策が必要です。そのために必要となるのが、TACCP(Threat Analysis Critical Control Point:脅威評価重要管理点)と呼ばれる、意図的な危害を事前に特定し、対策と監視をおこなうものです。

並行してTACCPにも取り組めるのが良いですが、まずはHACCPの体制を整えてから、考えてみてもいいと思います。徐々に準備を進め、自社製品の衛生管理を徹底していきましょう。

大変なHACCP導入をデジタル化で効率的に実施した企業の例

注意するべき点もあり、手引書を見ながら必要な書類を準備したり、日々の記録をつけたりと大変なHACCP導入。管理者からしても現場の従業員からしても、少し気が滅入ってしまうと思います。ここからは、HACCPの導入をデジタルの力を借りて、スムーズにおこなった企業の例を紹介します。

約100時間/月の業務時間を削減した、総合食品メーカー「株式会社オイシス」

株式会社オイシスは、兵庫・大阪・滋賀に9工場構え、パンや惣菜、麺類、焼き菓子など、1日1,000種類以上の食品を製造しています。それぞれの工場、製品ごとにいくつも点検や作業記録を紙で残していました。

規模の大きな工場では、1日に200枚ほどの紙の帳票が生まれ、品質管理担当3名でそれらの確認をおこなっても、相当な時間が必要でした。HACCPに沿った衛生管理は、欠かせないので漏れが無いようにおこなっていますが、紙の帳票の整合性チェックや逸脱の有無の確認には、どうしても時間が掛かってしまいます。

そこで若手社員を中心に点検や作業記録、マニュアルなどをカミナシで電子化し、導入から3カ月半後には、約100時間/月の業務時間の削減にまで繋がりました。業務効率化だけでなく、若手社員のプロジェクト推進力にも寄与した取り組み。さらに詳しく導入背景やデジタル化のためにおこなった具体的な方法が気になる方は、以下の資料をご覧ください。

年間10,000枚以上の用紙削減した、食肉卸・加工・販売会社「群馬ミート株式会社」

群馬ミート株式会社では、現場の従業員が商品に貼るラベルや品質管理部が管理するチェックシートの管理に作業時間を多く取られていました。HACCP対応をするためには、日々の記録が欠かせません。しかし、普段の業務をしながら記録を紙に残し、その記録をエクセルデータに転記するのは、非常に効率が悪く時間も紙のコストも掛かっていました。

そんな中で、工場にタブレットを10台とカミナシを導入し、商品にラベルを貼って確認していた作業を写真を撮影し画像で記録形式に変えたり、紙のチェックシートで行っていた健康チェックや検品記録、細菌検査、拭取り検査、落下菌検査なども全てタブレットで記入するようにしました。

その結果、年間10,000枚以上の紙が削減でき、25,000枚以上のラベル発行をなくせました。コスト削減だけでなく、記入ミスや漏れもなくなり、管理者や現場で働く従業員含め、業務の負担が減りました。更に詳しく群馬ミート株式会社の取り組みが気になる方は以下の資料をご覧ください。

HACCP導入で安全性の確立、HACCP認証で市場開拓へ

HACCPは義務化されたから行うものではなく、自社製品の衛生管理ができている証明をすることで、消費者からのクレーム予防や従業員の衛生意識の向上、既存取引先や新規顧客への信用・信頼表明が得られると捉え、取り組んでいくと良いはずです。

またHACCPの対応をおこなうことで、自社製品の見直し、改善に繋がりさらなる品質向上も見込めます。HACCPの導入は済んでいる企業であっても、近年は異物混入やアレルギー表示欠落などの食品事故を起こしています。そんな中でも着実に売上を伸ばす企業に共通する7つの取り組みを以下の資料にまとめています。是非ご覧ください。

記事をシェア・リンクをコピー