品質管理ツールとは?代表的なフレームワークやソフトウェアを食品製造での課題に併せて解説

2024.01.04

2024.08.15更新

食品を製造する上で品質管理は会社や製品の信用を得るためだけでなく、消費者の安全を確保するためにも重要な仕事です。その内容は多岐にわたり、時には専門的な知識がもとめられることもあるでしょう。

その中で、効率的に仕事をすすめるには必要に応じたツールの使用が有効です。そこで、この記事では品質管理に関する情報と役に立つツールについて紹介していきます。

品質管理とは?

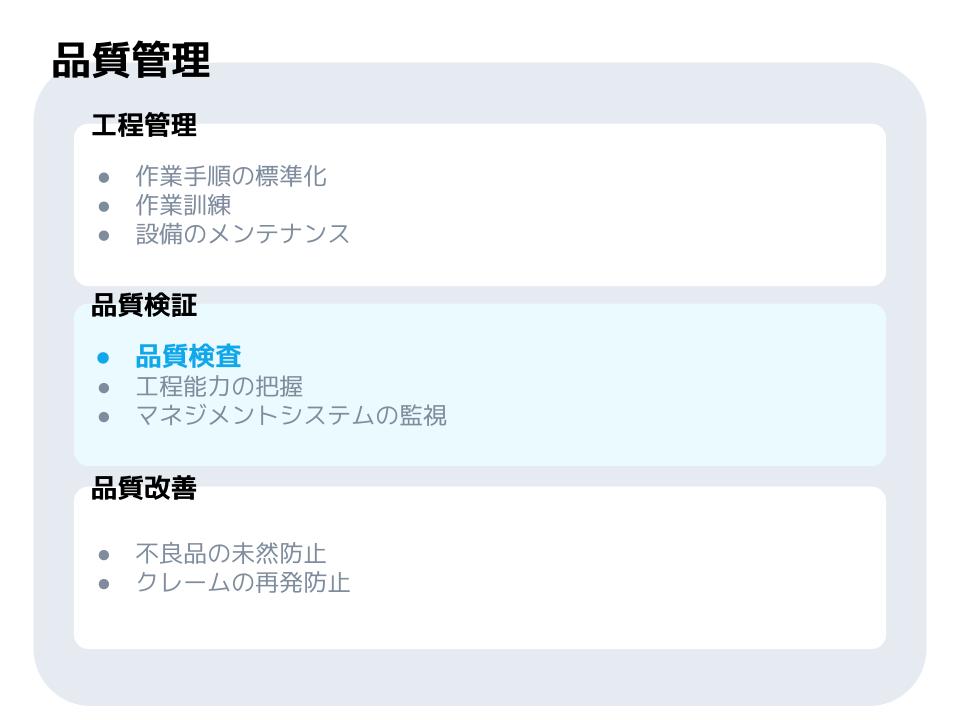

品質管理とはその名の通り「品質を管理する」仕事ですが、具体的な役割は主に「工程管理」「品質検証」「品質改善」の3つに分類することができます。

工程管理

工程管理

製品を適切かつ効率的に生産するために、製造工程を管理します。具体的には手順の標準化、教育・訓練、設備の維持管理などがあります。「製造そのもの」だけでなく、製造に携わる「人」や製造に使用する「設備」も管理対象であることがポイントです。

たとえばマニュアル作成など行い作業を標準化することで、品質のばらつきを抑えます。そして、標準化された作業の周知徹底や必要な知識や技術を習得させるために従業員の教育・訓練を実施し、構築した品質管理体制を維持していきます。また、製造に使う設備は日常的に点検するなどし、適切に稼働し製造が行える状態にする必要もあります。

そのほかにも従業員の配置や製造スケジュール、原料の在庫など製造工程全体に関わる現状や進捗を把握して管理していきます。

品質検証

検査などを行い、製品の品質を保証します。製造途中の検査で工程が適切に行われているか監視し、製品の検査では決められた品質を満たしているかを確認します。ほかにも、トラブルが起きた際に原因を調査したり、新たに講じた措置が品質上問題ないかなども検証して確認します。

「製造工程」と「製品」に対して検証することが多いですが、使用する原料や環境など製造に関わるもの全般が対象となります。

品質改善

製造中のトラブルや検査で不適合になった時など、品質上の問題が疑われる場合に、原因を突き止め、再発防止のための処置を行います。また、問題を未然に防ぐための策や、より良い品質への向上策を講じることも行います。

品質管理ではこれら3つの役割を、上手く組み合わせて行います。そのため、視野を広く持ち、品質を担保するために何が必要かを考えながら行うことが大切です。

多岐にわたる品質管理の仕事内容

品質管理の役割のなかで実際に業務を行うとなると、その範囲や内容は多岐にわたります。食品を製造する工場の場合、HACCPの制度化により管理がより厳格化されました。製造する食品の種類や会社の規模などにより内容は多少異なりますが、主に次のような業務を行います。

検査、分析業務

数ある業務の中で大きな比重を占めているのが検査業務ではないでしょうか。品質検証はもちろん工程管理や品質改善、どの業務にもかかわってきます。製造する製品のほか、製造に使用する原料、工場内の衛生管理に関するものなど様々な検査があります。検査や点検結果などのデータを分析する業務も品質管理の仕事です。

従業員への教育・訓練

標準化された手順、衛生指導、社内ルールや周知徹底など必要に応じて教育を実施します。

点検業務

日常的あるいは定期的に点検を行います。製造設備、検査設備、製造環境など対象はさまざまです。

トラブル、クレーム対応

問題が発生した際は、速やかに現状確認し対策をとる必要があります。突発的に発生することがほとんどのため、速やかに対処するには経験や知識も求められます。

定期監査

工程管理を含め、会社が定めたルールに沿って適切に運用できているかを定期的に見直します。

各種設定業務

新たな検査・点検項目の追加や変更があった場合、ルールの策定や基準値の設定などを行ったり、規格書などの各文書の作成も品質管理で行います。

上記のような内容が主になりますが、全て品質管理に直結する重要で責任ある業務です。

品質管理の重要性

製造した製品は工場から出荷され、いずれ消費者の手に渡ります。適正に品質が管理されなかった製品は、消費者の健康を阻害したり、「命に関わる問題」に発展しかねません。品質の製品とは、味だけでなく安全性も確保された製品のことであり、そのためにも品質管理は重要なのです。

経済産業省が2017年末に「製造企業に対する意識調査」を行ったところ、「ニーズの対応力」や「試作・小ロット生産」とともに「品質管理」が ”現場力の強み” として上位に入りました。この結果は、顧客や消費者が安心・安全な製品を求めている裏返しとも言えるでしょう。

(出展:経済産業省)

食品製造における品質管理のよくある課題

品質管理を行う際、さまざまな課題に直面することがあります。食品工場の場合、次のような課題があげられます。

実施した施策が現場に定着していない

施策を実行しても現場に定着しなければ、製品の品質は担保できず、、更なる問題に発展する可能性につながります。

定着しない理由の1つに、コミュニケーション不足によって関連部署との意思疎通がとれていないことが挙げられます。品質管理業務を行う人にとっては当たり前のことでも、それ以外の業務を行う部署には「なぜそのような施策をするのか」「何をすればいいのか」などがわからない人が多いでしょう。その結果、管理項目が増えて帳票の様式を新しくしても「記入されていない」「古い様式のままで運用されている」といったことにもつながります。

また、「新しい施策が現場の力量に合っていなかった」ことも定着しない理由かもしれません。求められる管理に適応させることに目がいきすぎて、構築された施策が現場にとっては無理難題である場合もあります。施策を定着させるためには、現場の声も聞きながら現場の状況把握につとめ、実現可能な施策を講じることが大切です。

人手不足が発生している

製造業は日本におけるGDP(国内総生産)の約2割を占めており、日本経済を支える産業の1つです。製造業への就業人数自体、この20年で約158万人減少していることが総務省の「労働力調査」で明らかになるなど、人手不足は深刻な問題であり、解決の糸口は見えていない状況です。

(出展:総務省「労働力調査」)

さらに、パーソル総合研究所が公開している「労働市場の未来推計 2030」において製造業は、2030年の時点で「810万人の需要に対し771万人の供給」しか望めず「38万人が不足する」と予測された結果が出ています。現在でも問題となっていることが、何年も先まで続くどころか加速すれば、さらなる問題にも発展しかねません。

ですが、このまま人手が不足していけば、技術的なノウハウも品質管理も受け継ぐことができず、企業も大ダメージを負うことになります。目先の利益や現状だけでなく、その一歩先まで見据えて組織や製造の体制を整え、そのなかで品質管理を行っていくことが大切ではないでしょうか。

デジタル化が遅れている

製造現場では、デジタル化がなかなか進まず、アナログ管理による弊害が大きいことも課題の1つです。総務省が2021年に実施した「デジタル・トランスフォーメーションによる経済へのインパクトに関する調査研究」によると、日本全体においても、デジタル化に対する取り組みを約6割の企業が「実施していない、今後も予定なし」と回答していることがわかっています。製造業にしぼっても、全体の57.2%が同様の答えを出しており、実施しているとの回答はわずか22.8%でした。

品質管理の業務において書類作成業務は重要なルーチンワークとなっており、検査や点検の結果をはじめ、さまざまな記録をとる必要があります。製造する種類や製品数によっては膨大な量であり、それらがほとんどの場合、昔からの慣例で紙ベースで行われてきました。その膨大な量ゆえに移行できないということも考えられます。ですが、それだけではなく移行する必要を感じないままアナログ体制を貫いている企業も多いのではないでしょうか。

確かに慣れていた環境からの変化は、品質管理に関わらず戸惑う人は多く、製造現場での環境変化には混乱が生じることもあるでしょう。紙ベースで帳票をつけることには、「特別な技術も必要なく、誰でもつけれる」といったメリットがありますが、「紛失しやすい」「字が下手で他の人が読めない」「ミスをしやすい、見つけにくい」といったデメリットもあります。

また、デジタルに関する知識を有する人材が少なく、生産性の低下を恐れて人手をさらに割くことを避ける可能性も考えられます。

デジタル化には不安もあるかもしれませんが、活用次第で生産性の向上や人手不足の対策にもつながります。一度に全部をデジタルに移行するのは難しい場合は、アナログ体制になっている部分を整理してリストアップし、優先順位をつけるなどして進めていく方法もあります。この課題については目先の品質管理だけでなく将来的なことにも目を向け、会社の組織全体で取り組む必要があるのではないでしょうか。

品質管理ツールで解決できること

品質管理には抱えている課題がいくつかありますが、解決に役立つ便利なツールも存在しています。そのいくつかを紹介していきます。

フレームワークで出来ること

品質管理の業務を遂行するための代表的なフレームワークに、「QC7つ道具」があります。QCとは品質管理を意味する「Quality Control」の略称ですが、これらを状況に応じて使用することで客観的に状況把握が出来るようになります。その結果、問題の早期発見や早期解決にもつながり、効果的かつ効率的な業務を行うことが可能となります。

道具といっていますが、何かしらの物品ではなく、手段や手法といったイメージがいいでしょう。7つの種類は以下の通りです。

- パレート図

- 特性要因図

- グラフ

- 管理図

- チェックシート

- ヒストグラム

- 散布図

パレート図

管理項目別に分けたデータを、数値の大きな順に並べた棒グラフと、その各項目のデータ数の累積比率を折れ線グラフで表したものを組み合わせた図です。全体のなかで、大きな比率を占めるものがなにかを把握することができます。重点的に管理すべき点や対応すべき点を把握したい時に役立ち、不良品が多発した際などの要因を絞り込む際に用いられたりします。

特性要因図

ある結果(特性)に至るまでに影響する原因(要因)を書き出し、どの要因が特性に対し大きく影響するのかを考察するためにわかりやすく体系図にしたものです。その枝分かれした図の見た目から「フィッシュボーン図(魚の骨)」ともよばれます。何かしらの問題に対し漠然とした要因を図を用いて整理することで、本質的な問題解決につなげることに役立ちます。

グラフ

データを視覚的に表したもので、数値の比較や変動などを把握しやすくするのに役立ちます。用いるグラフは棒グラフ・円グラフ・折れ線グラフ・帯グラフ・レーダーチャートなどがあります。経年ごとの数値の変動をみたい場合は折れ線グラフ、全体の項目を割合ごとに表したい場合は円グラフなど、視覚化したいデータに応じて使いわけて使用します。

管理図

管理図はその名の通り、管理したいデータをグラフ化し、製造工程や製品の品質などに問題ないか、異常が発生していないかを確認するために用いられる図です。管理図には色んな種類がありますが、管理したいデータの平均値を表す中心線(CL)と管理基準の上限(UCL)及び下限(LCL)を表す境界線が基本構成となります。設定した管理基準から外れた場合に、問題発生の疑いをいち早く発見することに役立ちます。

チェックシート

決めた項目にデータを記入したり、確認したい事柄をチェックをするためのシートのことです。ワークシートやチェックリストなどともよばれています。チェックシートとして決められた様式はなく、運用する企業ごとに作成します。使用目的によって、「点検用」と「記録用」に大きく分けられます。点検用では、決められた作業の項目漏れを防ぐのに役立ち、「記録用」ではデータの収集が主な目的で、後にトラブルが起きた際や品質改善をする際に役立ちます。

ヒストグラム

いくつかの等分した区間に収集したデータを分類し、その区間ごとのデータを棒グラフとして表したものをヒストグラムといいます。グラフの形状から区間ごとのデータ(度数)の分布状態がわかることより「度数分布表」ともよばれます。分布状態の他にも、データのピーク値やバラツキを視覚的に把握することができます。製品の重さや定量値などのバラツキなどをみることで製造工程上の問題を考察するのに役立ちます。

散布図

横軸(x軸)と縦軸(y軸)に設定した2つの要素にあてはまる交点を点で表したものの集合で表示される図のことです。2つの要素の分布状態や関係性を視覚的に確認することができ、「分布図」や「相関図」ともよばれます。2つの要素にどのような相関関係があるか、あるいは関係がないかを確認するときによく使用され、その相関関係は主に3つのパターンで確認できます。

右上がりの相関(正の相関):横軸の数値が大きいほど縦軸の数値も大きくなる

右下がりの相関(負の相関):横軸の数値が大きいほど縦軸の数値が小さくなる

相関なし :横軸と縦軸の数値の大小に法則性がみられない

ソフトウェアで出来ること

製造業の品質管理でデジタル化が遅れているのは、新しい取り組みに対する不安も理由の1つに考えられます。ソフトウェアを導入してデジタル化を進めることに対する漠然としたその不安は「何をするのか」「何ができるのか」「どうかわるのか」などといった内容ではないでしょうか。

ソフトウェアの導入による一番の特徴は「ペーパーレス」です。今まで紙ベースで行っていたことをペーパーレスに切りかえることで業務改善や生産性アップ、人手不足の解消にもつながります。具体的にどのような内容がソフトウェアで可能かというと、次のような例があげられます。

- 作業の標準化

- データや記録の活用

- 書類作成の自動化

- 情報共有

作業の標準化

良い品質の製品を製造するには作業を標準化することが大切です。紙ベースで運用する場合、その都度保管場所から出して持ち運ばなくてはならなかったり、企業によっては上長の許可がないと持ち出し自体、難しいところもあるでしょう。標準化された作業、いわゆるマニュアルをデジタル化しておくことで誰でもすぐに確認することができます。新しい社員が入社した際の教育でうまく活用できれば、教育期間の短縮かつ即戦力になる人材に育てることも可能ではないでしょうか。

データや記録の活用

必要な数値や記録を紙ベースの帳票に記載し、さらにパソコンのファイル上へデータ入力するといった二度手間を行っているところは多いのではないでしょうか。そのため、転記漏れや転記ミス、元データの紛失、改ざんなどの問題が後を絶たず、また転記するための労力や時間も意外に多かったりします。ソフトウェアを導入することで、その場でデータを打ち込め、打ち込まれたデータはマニュアル同様確認したい時にいつでもみたり、他のフォーマットに出力させたりすることができます。

書類作成の自動化

レポートや報告書などの書類を自動で作成してくれるソフトウェアもあります。直接打ち込まれたデータから自動で書類を作成してくれるため、自分で一から書類を作成する労力と時間を削減することができます。

情報共有

ソフトウェア上の情報は、従業員間でリアルタイムに共有することが可能になります。記録のデータや作業進捗を共有することで、製造やプロジェクトの状況把握ができるだけでなく、伝達ミスを防ぐこともできます。必要な情報はすぐに確認できるようになるため、承認作業をサポートするソフトウェアも一緒に活用すれば、スムーズに業務をすすめることができます。

その他チェックリストやスケジュール管理など、業務に役立つ便利なツールはさまざまあります。

食品の品質管理では衛生管理を主に多くの管理項目があり、膨大な記録やデータを取り扱わないといけません。ソフトウェアを導入し上手くツールを使用することで、労力や時間は削減できます。少しでも空いた分を他の品質管理業務にまわせば作業効率もあがるのではないでしょうか。

まとめ

食品製造の品質管理は、製品や会社の良し悪しを左右する重要な仕事でありながらも、多くの課題も抱えており、実際に働いている人たちの頭を悩ませている仕事でもあります。

無理せず求められる品質を構築・維持していくためにも、品質管理に役立つツールを上手く活用してはいかがでしょうか。

記事をシェア・リンクをコピー