品質管理と検査の違いとは?食品製造にあるべき品質検査の種類、目的、項目をわかりやすく解説

2023.12.18

2024.08.15更新

「品質管理」と「品質検査」は、どちらも安心・安全な商品を提供するために欠かせない業務です。食品製造では2つの業務を怠ったために食品事故を引き起こした事例もあるため、その中身について十分に理解しておく必要があります。

しかし、品質管理と検査は混同されがちであり、品質検査も多くの種類や項目があるため分かりづらいもの。そこで今回は品質管理と検査の違い、食品製造の品質検査は何をするか、どのような検査項目があるか、などを解説します。

品質管理と品質検査の違いとは?

良品か不良品かを判定する品質検査は、食品の安全性を保証する上でとても大切な業務です。しかし、食品の安全を守るための業務としては品質管理もあります。では両者の違いとは何でしょうか。

品質検査は品質管理の業務の一つ

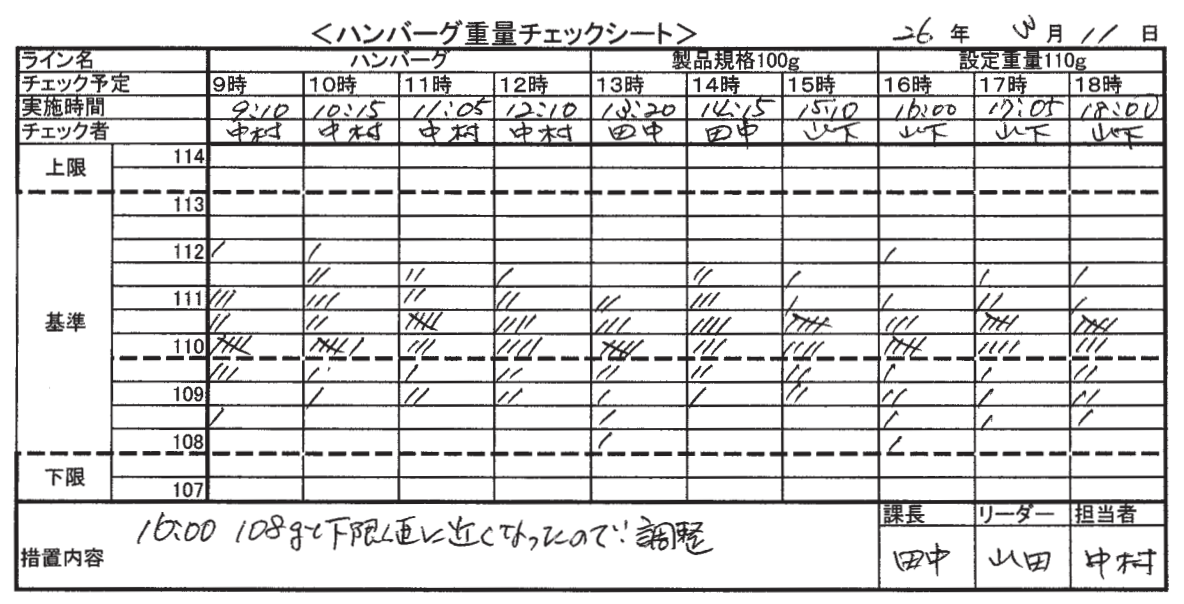

品質管理では、「工程検査」「品質検証」「品質改善」の3つの活動を通して品質を管理します。

工程管理は、人の教育や設備維持などのように製造工程を通して品質を管理するものです。品質は工程で作られるため、製造工程で作業手順の標準化や作業訓練、設備のメンテナンスなどが重要となります。

品質検証は「製品が安全か、規格通りか」を保証するために管理・検査するものです。具体的には製品の検査や工程能力の把握、マネジメントシステムの監視などが含まれています。

品質改善は不良品を未然に防ぐことや、クレームが発生した時に再発防止策を講じることです。

つまり、「品質検査」は品質検証の一部となります。品質検査=品質管理と混同されることもありますが、品質検査は品質管理の一つの業務なのです。

したがって、HACCP、ISO、FSSC22000などのマネジメントシステムを構築したり、不良品の原因となるものを分析したり、衛生管理を従業員に教育したりといった業務は品質管理の役割となります。品質検査はあくまでも不良品を見つけることが目的の業務です。

品質検査の目的と種類

品質管理の一部であり、多くの検査項目がある品質検査ですが、その目的と種類について見ていきましょう。

品質検査の目的

品質検査の目的は安心安全な製品を届けることです。品質検査を行うことで問題のある製品を見つけることができ、不良品が流出するのを未然に防げます。

品質検査を行わずに食品毒菌に汚染された食品を流通させてしまえば消費者の健康を害する恐れがあり、事業を存続することも危ぶまれます。消費者に安心安全な製品を届けることは企業としての責務であり、品質検査はそのためにあると言っても過言ではありません。

また、検査工程で問題を見つけることで、工程の改善を行うのも目的の一つです。検査工程で問題が見つかれば、製造現場にフィードバックします。現場はそのフィードバックをもとに問題が発生した原因を追求し、再発防止策を講じることになるため、製造工程の改善が図れるのです。

以上のように、品質検査は安心安全な製品を届けることと、不良品を発生させないように工程の改善を行うことを目的にしています。

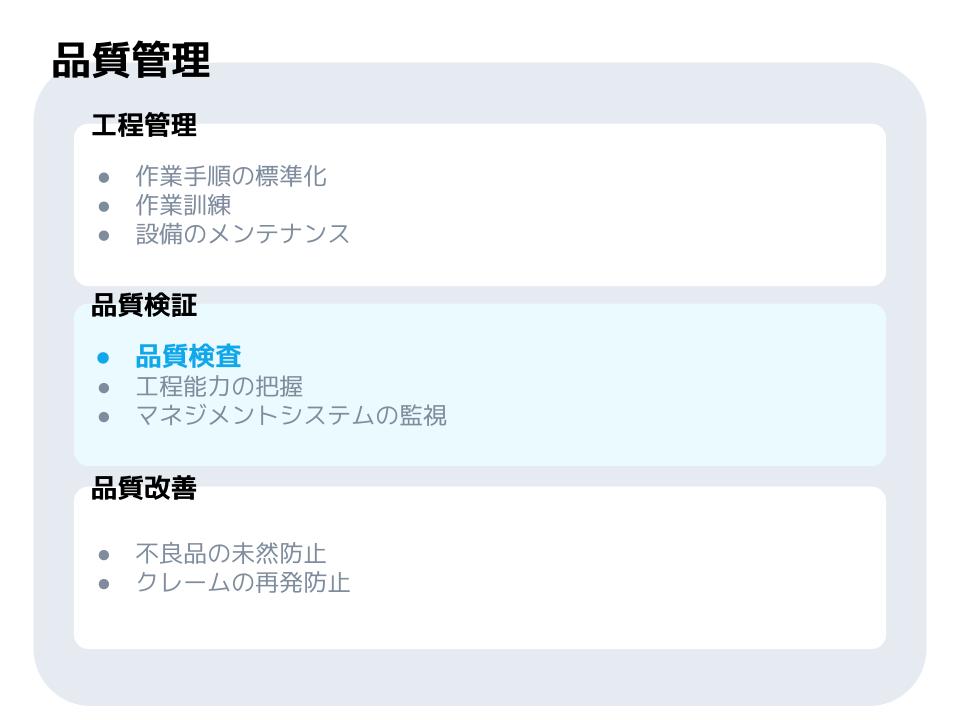

品質検査の種類は受け入れ検査、工程検査、完成品検査の3つ

品質検査と言っても、その種類は受け入れ検査、工程検査、完成品検査の3つに分かれます。

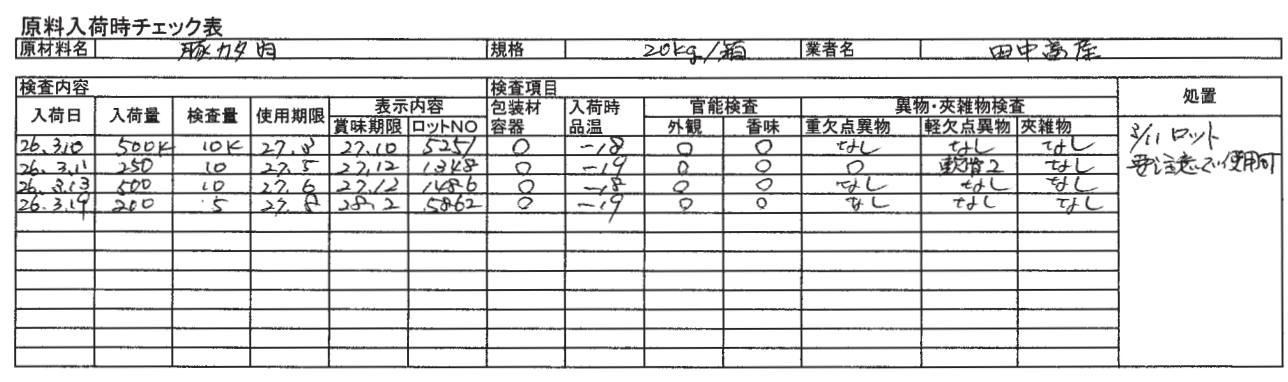

受け入れ検査は原材料を受け入れる際に検査するものです。安全性の高い食品を作る上で原材料の検査は欠かせません。なぜなら、原材料の品質によって最終的な製品の品質も変わってくるからです。

食品製造の現場では原材料を変えたとたんに不良品が頻繫することがあるほか、過去には原材料の検査を怠ったために食中毒事件を起こした事例もあるほど。

そのため、原材料を適切に管理することが必要であり、原材料における危害要因を分析して、リスクを定量的に明確にします。そのデータなどから入荷した原材料を検査するのが受け入れ検査です。

工程検査は製造工程のモニタリングをしたり、中間品の検査をしたりするものです。主に微生物の増殖を防ぐために温度のモニタリングや金属検出機などの中間品検査などが含まれます。

完成品検査は最終製品を検査し、製造工程において問題がなかったかを確認するものです。ここで問題がなければ出荷の判断がされるため、正確な検査結果を出すことが大切になります。ロットの中から検体に必要な数だけを抜き取る、抜き取り検査が一般的です。

品質検査の方法と項目

食品製造の検査には受け入れ検査、工程検査、完成品検査があることが分かりました。続いては、それぞれの検査にはどのような方法と、どのような検査項目があるかを具体的に紹介します。

食品製造の受け入れ検査

受け入れ検査は主に原材料が対象です。食品によって原材料は異なりますが、惣菜製造業なら人参やじゃがいも、山菜といった食材が原材料になります。

一般的に検査する項目は以下のとおりです。

原料の包装状態

原材料が包装された状態を確認する項目。原材料はビニール袋や一斗缶などさまざまな包装形態で入荷されますが、輸送の段階や保管状況などによって破損する可能性があります。そのため、包装に破れなどがないかを確認し、異物が付着していないかもチェックしましょう。

表示事項

原材料には、原材料名やロットナンバー、加工業者、賞味期限、原産地などが表示されています。その表示事項について確認し、製造記録書に必要事項を記載しておくことが大切です。特に原産地やロットナンバー、使用期限などは最終製品の原産地表示、ロットナンバーなどに影響し、何か問題があった時のトレーサビリティを確保するために必要になります。

入荷時の温度

入荷時、もしくは原材料の使用時に品温を確認する項目です。特に冷蔵や冷凍の食材については輸送時に適切な温度管理がされているかを確認するためにも、入荷時に品温を測定します。入荷された原材料をすぐに使用する場合には、品温を確認することも重要になります。もし基準よりも高い温度であれば食中毒菌が増殖している可能性があるためです。

目視および官能検査

原材料の品質を確認するために目視や官能検査を行います。原材料の保管状態によって品質が劣化している場合もあるため、まずは目視で鮮度や色、形状などを確認することが大切。官能検査とは、人間の味覚や嗅覚といった五感を活用した検査方法のことです。原材料の状態によっては検食をすることもあります。

異物の検査

異物や夾雑物があるかどうかを調べるために、原材料を使用する際は異物の検査をします。たとえば野菜を使用するケースでは、虫やゴミ、髪の毛、食べられない部分など多くの異物が混入しており、そのままでは使用できません。そのため、人間や機械によってそれらの異物や夾雑物を取り除くことが必須になります。

最終製品に異物が混入していた場合、その原因は原材料由来であることがほとんどです。異物検査を正確に行うためには、異物や不良品を写真にして検査基準を明確化するなどの方法が大切になります。

以上が一般的な受け入れ検査ですが、原料によっては後述する微生物検査やpH、塩分、糖度などの物理的な検査をする場合もあります。

食品製造の工程検査

工程検査とは、製造工程で行う検査のこと。食品製造には洗浄や混合、充填、殺菌、包装とさまざまな工程がありますが、重要な検査をする工程が、充填、加熱、冷却、包装工程です。

衛生管理手法であるHACCPでは、殺菌時の温度や金属検出などを行う工程を食中毒や異物混入などの食品事故につながる要因を低減・除去する重要管理点として特に重視しています。

それぞれの工程で行う検査は以下の通りです。

充填、包装工程

食品を規定の量になるように計量し、包装材に充填する工程を充填工程、あるいは包装工程と呼びます。レトルトカレーならレトルトパウチに充填して、空気に触れないように真空包装を行います。

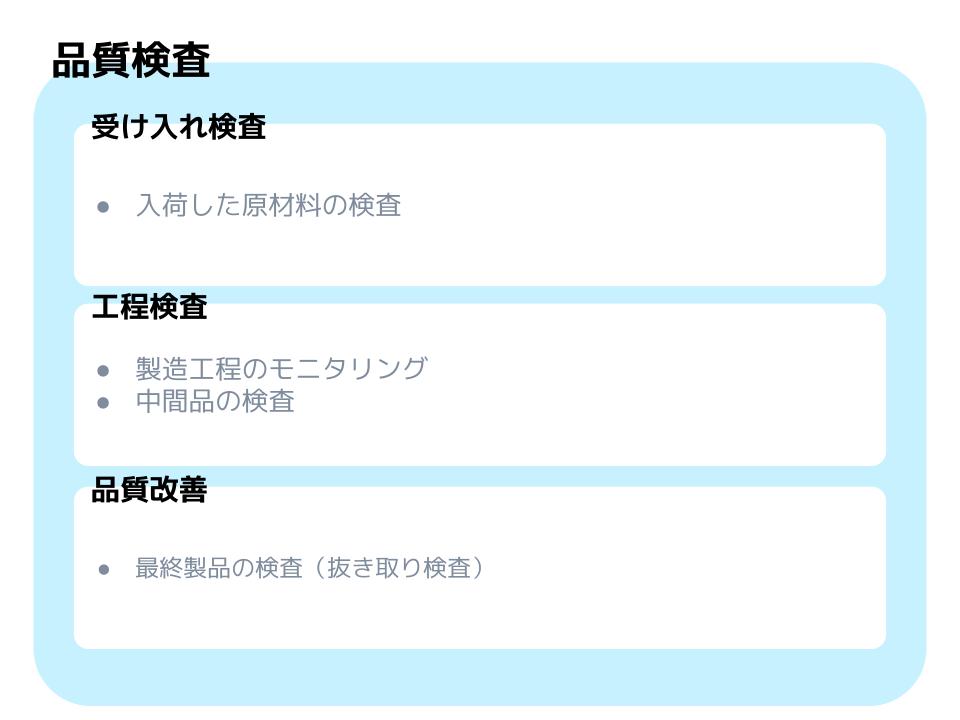

ここで行う工程検査は主に、重量検査と金属検出機やX線異物検出機を使った異物検査です。一般的な重量検査は、ベルトコンベアに製品を流しながらオートチェッカーと呼ばれる機械で行います。重量にバラつきがあればその後の殺菌工程で加熱不足などの恐れがあるため、基準となる重量を逸脱した製品はラインから除去します。

金属検出機は小さな金属片を検出する機械で、X線異物検出機はガラス片やゴミなどの異物を検出する機械です。金属検出機であれば製品にある小さな金属片に反応してラインからはじきます。

危害要因を除去する上で欠かせない工程であることから、HACCPでいう重要管理点にも相当します。現場のオペレーターがテストピースを製造前と後、一定間隔ごとに流して動作確認をすることが重要です。充填、包装工程では賞味期限の印字チェックをすることもあります。

加熱(殺菌)、冷却工程

食中毒菌を死滅させる加熱(殺菌)工程と、微生物を増殖させない冷却工程はともにHACCPの重要管理点です。ほとんどの微生物は75℃、1分の加熱で死滅しますが、食品によって有害となる微生物が異なるため、製品によって殺菌条件を設定します。

たとえばレトルト食品は包装工程の後に加熱をして約120℃で殺菌を行うのが一般的です。なぜなら、レトルトカレー食中毒を引き起こすウエルシュ菌が潜んでいるため殺菌しなければなりませんが、ウエルシュ菌は100℃で死滅するまでに400分かかるのに対し、120℃なら4分で済むからです。

温度の測定には、2種類の金属の膨張率の差を利用したバイメタル温度計や半導体素子を利用したサーミスタ温度計、熱電対温度計などがあります。

食品製造の完成品検査

完成品検査は出荷前の検査です。ここでは賞味期限の印字をチェックしたり、pHや糖度などの物理的検査をしたりします。

中でも官能検査で食味を行うのは食品製造の特徴です。味覚や触覚、嗅覚を活用した官能検査で風味などを確認することで、おいしさを評価します。

官能評価には、2種類のサンプルを用意して柔らかさや硬さなどを評価する二点識別法、同じサンプルを2つ用意し、もう一つは別のサンプルを用意して性質の異なるサンプルを選ばせる三点識別法などがあります。

|

二点識別法 |

2種類のサンプルを用意して柔らかさや硬さなどを評価する |

|

三点識別法 |

別のサンプルを用意して性質の異なるサンプルを選ばせる |

|

一対比較試験法 |

2種類のものを一対一で比較することを繰り返す |

食品製造では微生物検査、アレルゲン検査も行われている

食品の品質検査では、他にも検査項目として、微生物検査とアレルゲン検査も行われています。

微生物検査

微生物検査は主に完成品の検査で行うもので、食品の衛生状態や食中毒を引き起こす菌数を確認するためのものです。

検査項目と基準は、食品衛生法などに定められている場合、それに従います。自主的な基準を設けて検査する場合は、一般的に衛生の指標となる一般生菌数、大腸菌や大腸菌群、食中毒の原因となる黄色ブドウ球菌やサルモネラ、腸炎ビブリオなどを検査します。たとえば無加熱で食べるような冷凍食品なら、一般生菌数は1×10⁵個/g以下、大腸菌と黄色ブドウ球菌、サルモネラはすべて陰性であることが求められます。

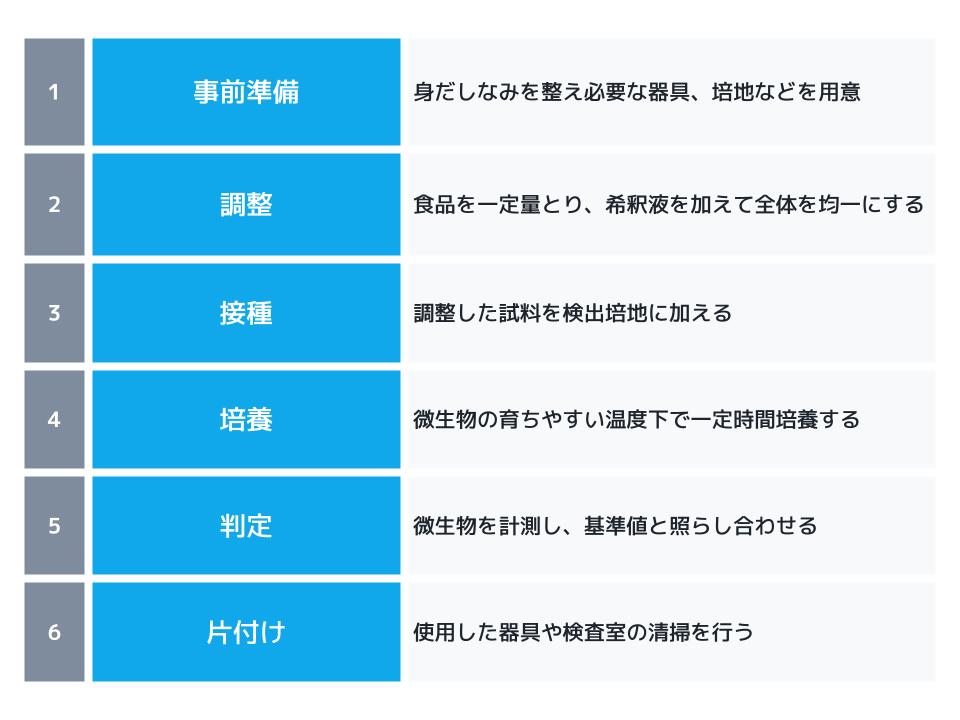

事前準備→調製→接種→培養→判定→片付けまでが検査の流れです。微生物検査は培地の調製から検査までさまざまな機器が必要です。たとえば寒天培地を使う方法では、減菌希釈液やスポイト、シャーレ、三角フラスコ、顕微鏡などの器材が必要になります。

完成品の検査以外に、作業室の清潔度を測定するために落下菌検査と呼ばれる検査を行う場合もあります。落下菌検査は主に清掃がマニュアルどおりに行われているかどうかを判断するもので、清掃方法の改善に役立ちます。

アレルゲン検査

アレルゲン検査は、主に卵、乳、小麦、そば、落花生、えび、かに、くるみなどの特定原材料に指定されているアレルゲン物質の検査を行います。

製造ラインの洗浄が正しく行われているかを確認する際に効果的な検査です。たとえば、えびを原材料とした製品の後にアレルゲン物質を含まない製品を作る場合、製品の切り替え時にアレルゲン物質が残らないように洗浄を行います。その際にアレルゲン物質が残存していないかを確認するためにアレルゲン検査を行うのです。

品質検査を効率化するためにできること

品質検査の中にもさまざまな検査項目と手法があることを見てきました。品質検査は人の手がかかるものであり、多くの記録を残さなければならないため大変なもの。そこで品質検査を効率化できる方法を紹介します。

自動判定で検査を省人化する

食品製造では原材料を選別する検査は、人間の目に頼っていることが多くあります。しかし、ベテランの社員でも細かな異物をすべて見つけることは難しく、また人によって検査精度にバラつきもありました。

近年では食品製造も自動化が進んでおり、AIによる画像検査もその一つです。原材料の選別にAIを活用するもので、原材料の画像をもとにAIが過去のデータから良品か不良品かを判断します。機械で自動判定するため、省人化につながることが期待されています。

帳票をデジタル化をする

品質検査では多くの帳票を使用します。工程検査ひとつとっても温度、重量、金属探知機の動作チェックなどのモニタリング記録などがあり、紙で記録をすると1日に数十枚にも及ぶものです。

これらの帳票を紙で管理すると、各現場の記録用紙を回収し、記載漏れやミスを確認するだけでも膨大な作業量になります。手書きだと名前などが読めずにわざわざ書いた本人に確認するというケースもあるでしょう。

そこで紙の帳票をデジタル化してタブレット端末ですべて確認できるデジタルツールがあります。従来は紙で記録していた品質検査の業務をタブレット端末で行うことができるため、膨大な数の記録用紙が不要になりました。

ヨシケイ埼玉では「手書きでは読めない文字があり確認に手間取っていた」「HACCP導入により管理する項目が増えた」などの業務課題を抱えていました。その課題を解決するために、温度管理や清掃チェックといった点検業務を紙からデジタル化していきました。

結果として記録用紙を回収するために12ヶ所を回っていたところをタブレット上で完結するようにになり、チェックの時間も削減できたため業務効率化を達成。また年間約2万枚の紙の削減に成功しています。

まとめ

品質検査は製品の安全性を確保するために欠かせないものであり、品質管理の一部となります。

食品製造における品質検査は、原料の受入検査と工程検査、完成品検査に加えて微生物検査とアレルゲン検査が主です。これらの品質検査のどれか一つでもおろそかになってしまうと、食中毒事故や異物混入が発生しかねません。したがって食品製造では品質検査を徹底して行うことが重要。

品質検査は人手に頼ることが多く、多くの帳票を必要とするため、業務効率の低下につながる面があります。しかし、AIによる自動判定やデジタルツールを導入することで、作業時間の短縮や精度向上を図れるでしょう。

記事をシェア・リンクをコピー