トレーサビリティの管理方法とは?ITの活用方法を事例を踏まえて解説

2024.03.07

2024.07.01更新

「トレーサビリティ」とは、製造された製品がいつどこで作られたかを追跡可能な状態で記録しておくことを指します。近年、このトレーサビリティをデジタル管理している企業が増えています。

トレーサビリティをデジタル化することのメリットは、以下のとおりです。

- 対応にかかる時間や人件費の削減

- 自動保存によるセキュリティの向上

- 企業イメージの向上

今回は、全国10,000件を超える現場DXを支援している「カミナシ」がトレーサビリティのデジタル管理について解説していきます。

徳島銘菓「マンマローザ」を提供する株式会社イルローザ様では、

紙帳票の課題

- 異物混入など商品に問題あった時に原因をトレースできる仕組みがなかった

- 製造現場の紙帳票が大量にあり、記録や管理のために残業も発生していた

- 人によって記録の抜け・漏れが発生するなど、作業品質にばらつきがあった

デジタル化の効果

- 材料のロット番号や賞味期限を写真で残し、トレースできる仕組みを実現できた

- 紙を削減するとともに記録の手間を軽減し、本業のお菓子作りに専念できるようになった

- 記録する画面上に見本画像や逸脱時の対処法を示すことで、作業品質の標準化に繋げられた

このように、実際にカミナシを使って、製造現場における品質管理業務のトレーサビリティをデジタル管理している企業様も増えてきています。

この記事では、製造現場のトレーサビリティで管理すべき情報について解説し、具体的にトレーサビリティをデジタル管理する方法をいくつか紹介していきます。現場のデジタル化にお悩みの方はぜひご覧ください。

トレーサビリティとは

トレーサビリティ(traceability)は「trace(追跡)」と「ability(能力)」を組み合わせた用語です。原材料の調達から生産、消費、廃棄までの流れを見える化し、追跡可能な状態にすることを指します。製造業においては、製品の生産工程や原材料の経路を追跡することで、製品の品質管理や安全性の確保、トラブル時の迅速な対応などに役立てられています。

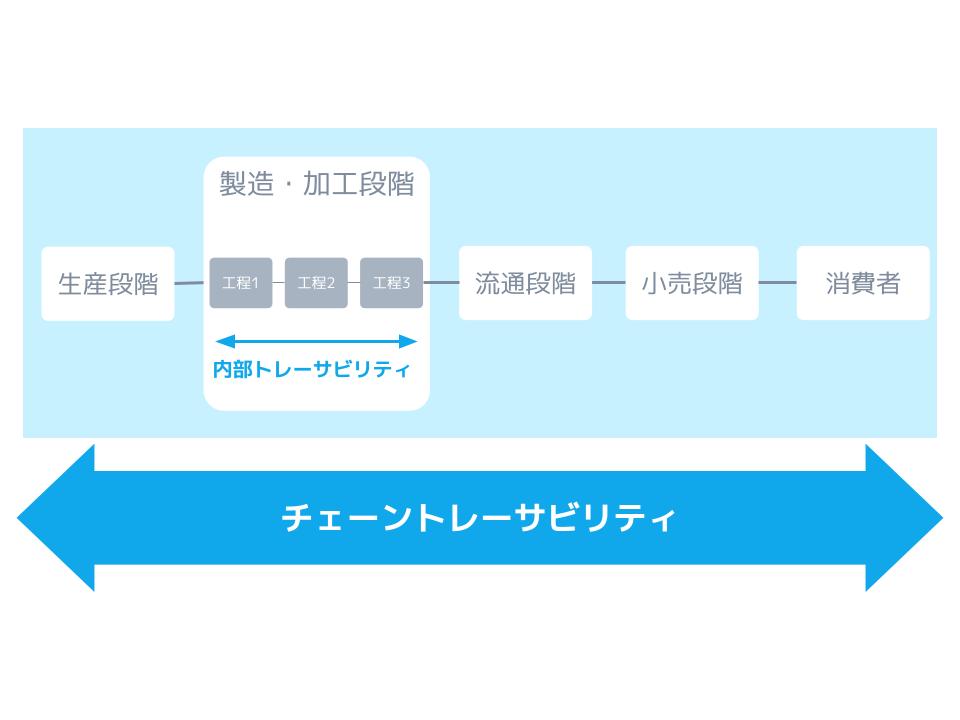

トレーサビリティには、大きく分けて以下の2種類があります。

- チェーントレーサビリティ

- 内部トレーサビリティ

製造現場で上手に活用していくうえで、それぞれのトレーサビリティの違いを理解することが重要です。

チェーントレーサビリティ

チェーントレーサビリティとは、製品の移動を原材料から生産、加工、小売の複数の段階で把握できる状態のことを指します。一般的にいわれるトレーサビリティは、チェーントレーサビリティに該当する場合が多いです。生産者は自社製品の加工・消費の場所を追跡でき、消費者は生産者・生産場所などを追跡できます。

自動車部品を例にして見ていきましょう。各段階で関係する場所は以下のようなものが挙げられます。

- 鉄鋼材料メーカー

- 部品加工メーカー

- 自動車メーカー

- 販売店

仮に、製造した自動車部品に不具合がありお客さんが修理に訪れた場合、どの段階で部品が規格通りにできていないか把握する必要があります。

|

鉄鋼材料メーカー |

材料が規格をオーバーしていた? |

|

部品加工メーカー |

図面通りに部品が加工できていなかった? |

|

自動車メーカー |

組み立ての段階でミスがあった? |

|

販売店 |

店頭に並ぶまでの手順が違った? |

製品の原材料や生産工程の経路を追跡することで、製品が「どのように管理され」「本当に安全なものなのか」を知るのに役立ちます。チェーントレーサビリティは製造業において製品の安全性や品質管理を向上させる重要な要素となっています。

内部トレーサビリティ

内部トレーサビリティとは、ある特定のメーカーに限定した製造過程における製品の移動を追跡することを指します。いくつかの材料や部品で構成される製品に対して各工程での履歴を管理し、問題が発生した場合にすぐに原因を特定できるようにしておく必要があります。

チェーントレーサビリティと同様に、部品加工メーカーを例に見ていきましょう。各段階で関係する工程は以下のようなものが挙げられます。

- 材料の保管状況

- 金型の稼働状況

- 検査の実施内容

- 完成品の納入先記録

内部トレーサビリティをしっかりと管理しておかないと、製品の履歴を追跡できずにほかのサプライチェーンに迷惑をかける可能性があります。

|

材料の保管状況 |

温度、湿度、保管期間 |

|

金型の稼働状況 |

稼働日、使用回数、メンテナンス回数 |

|

検査の実施内容 |

検査日、部品名、不具合の有無、 |

|

完成品の納入先記録 |

納入日、納入先名、納入個数 |

また、内部トレーサビリティを明確にしておくことで、各工程の作業に対して責任を持って取り組むようになることも期待できます。このように、内部トレーサビリティは問題が発生したときのリスク管理だけでなく、製造過程の見える化や品質管理の向上に役立ちます。

トレーサビリティで管理すべき情報とは?

トレーサビリティーとは、どこから入荷した原材料を使って、いつ、どこの工場でどうやって製造して、最終的に製品をどこに出荷したかを全て記録し、問題があったときにあとから追跡(または遡及)できるようにすることです。どのような情報を、どのレベルまで記録しておくべきかについて解説します。

どのような情報を管理するべきか

必ず把握しておくべき情報は5M+1Eでまとめられます。

・Man(人) 誰が生産または検査したか?

・Machine(機械) どのような機械・器具を使用して製造したか?

・Material(部品、材料) どこから納入されたどの製造ロットの部品や原材料をつかったか?

・Method(作業方法) どんな方法で、どんな設定(電圧、温度など)で作業したか?

・Measurement(測定) どんな測定機器でどんな測定をしたか?

・Environment(環境) どんな作業環境(温度、湿度、照度等)で生産したか?

5M+1Eは一つ一つの情報が正確に記録されていないと意味がありません。必要事項をすべて網羅した作業日誌などを用意し、確実に記録しておきましょう。

どの範囲までをカバーすべきか

前項における5M+1Eに加え、調達する原料から、消費者の手に渡る物流に至るまで、製品に関わるすべての工程に関してカバーすることが理想ですが、すべての工程にトレーサビリティーを導入することには莫大なコストがかかるため、なかなかすべての工程への導入は難しいです。

例えば、物流に関してのトレーサビリティーを導入しようとする場合、製造業者は新しいシステムの構築やそのシステムへの専任担当者を育成・配置しなければならないというコストが生じます。またサプライヤーや配送業者にとっては、新しいシステムに適合しなければいけないというデメリットが生じます。

また、設計に関してトレーサビリティーを確立することは、設計漏れやテスト漏れを防ぐという効果がありますが、先進的な製品を設計しようとすればするほどそのためのソフトウェア開発は複雑化、大規模化し多大なコストと手間がかかります。

どこまでのトレーサビリティーを追及するかの判断は非常に難しいですが、まずは自社内での5M+1Eのトレーサビリティーを確実なものとしたうえで、状況に応じて範囲を拡大していくべきでしょう。

どのような単位で管理するべきか

トレーサビリティーで管理すべき単位は細かさによって幾つかに分かれています。代表的なものを3つ紹介します。

ロット

ロットとは同一の条件下で製造・出荷される同一製品群の単位のことです。通常ロット番号をつけて管理します。その製品におけるロット番号がわかれば、その製品がいつ、どこで、だれが、どのように作ったかがわかるようにするためです。流通現場では製造現場で使われるロット番号をきちんと保管し、その製品を出荷・配送した後も残しておくことで、トレーサビリティの責務を果たすことができます。

コンテナ

コンテナは輸送に使われる容器で、船やトラックなどに積載されて目的地まで運ばれます。コンテナにも番号を付与することで、その製品がいつ、どこから発送され、どこまで 配送されたかを追跡することが可能となります。

シリアル

一番細かいトレーサビリティー管理方法です。部品や製品ごとに個別にシリアル番号を設定し、個別管理していきます。個別管理をしているのでその製品が不良品やリコール品であった場合、その製品がどこでどう作られ、どう保管・出荷されたかがわかりますが、製品一つひとつにコード番号を付与しなければならず、さらに個別管理をしないといけないので、製品の供給サイドには、より多大な手間とコストがかかることになります。

トレーサビリティの管理方法

近年ではITを活用した管理方法が注目を集めています。紙の帳簿や写真データをパソコンに保存するような人力の管理では、問題が発生したときに迅速にトレーサビリティを確認するのは難しいでしょう。製造現場の効率化をはかるためにも、トレーサビリティ管理のITを進めていく必要があります。

ここでは、管理方法にITを活用している事例をいくつか紹介します。

- RFIDタグ

- バーコード・2次元QRコード

- ブロックチェーン

- タブレット

それぞれの管理方法をただ導入すれば良いのではなく、各管理方法の特徴を知り、自社に合った方法を検討することが重要です。

RFIDタグ

RFIDタグとは、電波を使ってRFタグ(情報が書き込まれたタグ)の情報を読み込んだり、書き換えたりするシステムのことです。近年普及してきたセルフレジや小売業の在庫管理などに活用されています。

RFIDタグの大きな特徴は、従来のバーコードリーダーのように「タグに近づけなくても情報を読み取れる点」です。これまではタグの情報を読み取るために倉庫の中を探し回る必要がありました。しかし、RFIDタグを利用すれば遠くからでも瞬時に情報にアクセスできるので、作業の効率化・高速化が可能になります。

ほかにも以下のような特性があるので、今後のIT化に欠かせない技術となっています。

- 読み取り以外に書き込みも可能

- バーコード以上の情報を記載できる

- シール状に加工して貼りつけることも可能

一般社団法人日本自動認識システム協会がおこなった「電子タグのサプライチェーンの実態等調査」によると、RFID技術は製造業や物流、小売、医療など多岐にわたって活用されています。

|

業種 |

用途 |

活用効果 |

|

製造業 |

試験部材の管理 |

試験部材を探す時間が最大2時間程度から10分に短縮 |

|

製造業 |

入出庫管理 |

原材料の廃棄ロスを年間で数十万円削減 |

|

物流 |

在庫管理 |

手入力作業の削減による工数削減 |

|

小売 |

店舗での棚卸業務 |

棚卸にかかっていた時間が40時間から3時間に短縮 |

|

医療 |

手術セットの作成 |

入出庫管理が容易になり作業時間が約1/20に短縮 |

RFIDタグの大きな特徴は、従来のバーコードリーダーのように「タグに近づけなくても情報を読み取れる点」です。これまではタグの情報を読み取るために倉庫の中を探し回る必要がありました。しかし、RFIDタグを利用すれば遠くからでも瞬時に情報にアクセスできるので、作業の効率化・高速化が可能になります。

バーコード・2次元QRコード

バーコードや2次元コードもトレーサビリティ管理の技術として広く用いられています。最新の基幹システムやRFIDタグを導入すればかなりの効率化が見込まれますが、そこまでの予算をかけられない場合も多いでしょう。その点バーコードや2次元コードであれば、基幹システムやRFIDタグの導入ほどコストをかけずにトレーサビリティ管理が可能になります。

バーコードの歴史は古く、1948年にDrexel大学の学生であったWoodland氏とSilver氏が考案した円形のバーコードが最初といわれています。人力の管理と比較したときのバーコードのメリットは、以下のようなものが挙げられます。

- 手書きによる記入漏れやミスをなくせる

- 日付などの情報の管理が簡単になる

- 工程間の情報を紐づけて追跡できる

また、近年増えている2次元QRコードは、省スペースに多くの情報を盛り込めるので、バーコードに代わるシステムとして注目されています。さらに、部品に直接印字も可能なので、ラベルを削減できるメリットもあります。トレーサビリティ管理のためには各工程の作業履歴をバーコード・2次元QRコードに記録し、情報を一元管理できるデータベースを整備するのが重要です。

ブロックチェーン

ブロックチェーン技術は暗号資産や仮想通貨に用いられている技術ですが、トレーサビリティ管理への適用も期待されています。

ブロックチェーンとは、ブロックと呼ばれる単位でデータを管理し、それらを鎖(チェーン)のようにつなげて保管する技術のことを指します。トレーサビリティ管理にブロックチェーンの活用が期待されている理由は「データの改ざんが非常に難しい点」です。例えば、1つのブロックのデータを変更しようとした場合、チェーンでつながっているすべてのブロックのデータも変更しなければ足跡が残ってしまいます。このようにデータが改ざんされる可能性が低いことから、管理されているデータの信頼性や透明性が担保されるのです。

ブロックチェーンには通常のネットワークよりも処理速度が遅くなる、悪意のある第三者に侵入されやすいといった課題もあります。しかし、ブロックチェーン技術は日々進歩しており、トレーサビリティ管理の未来を担う可能性を秘めた技術です。食品の産地から製造工程、流通までを追跡できる取り組みも進んでいるといわれるので、製造業への置き換えにも期待しましょう。

タブレット

タブレットを使って紙で管理している情報をデジタルで管理する方法があります。

販売では独自のシステムでIT化されているのに、生産現場では紙を使った手作業に近い形で情報管理している場合は多いのではないでしょうか。この場合、IT化が活かされないうえに情報の整合性を確かめる手間も増えてしまいます。

1つのプラットフォームで管理することで現場ごとのデータを照合する必要がなくなり、スムーズな追跡が可能になるのです。また、エクセルへの入力作業をすることもなくなり、業務時間の削減にもつながります。

カミナシでは、手書きで行っていた集計や報告などの事務作業をデジタル化し、一元管理を可能にする現場DXプラットフォーム「カミナシ」を製造や飲食、小売、物流など、業界問わず10,000箇所以上の現場に導入しています。

「紙やエクセルでの管理に疲れた……」

「各現場で同じ作業をなくしたい……」

という悩みを抱えている場合は、カミナシを導入して情報の一元化を目指してみてはいかがでしょうか。

まとめ

メーカーとして製品のトレーサビリティを管理しておくのは、サプライチェーンに対する責務を果たすうえで重要な要素です。しかし、なかなか紙の帳簿や写真でのデータ管理など人力での管理から抜け出せないと感じている方も多いのではないでしょうか?

製造現場にITを導入することは、長期的な目線で見て作業時間の削減や抜け漏れの防止に役立ちます。また、トレーサビリティ管理する方法も年々増えており、いろいろな選択肢の中から自社の悩みに合った方法を試すことも可能です。他社の成功事例や導入することで獲得できるメリットを現場に粘り強く伝え、会社全体の利益のためにもトレーサビリティ管理のIT化を進めていきましょう。

記事をシェア・リンクをコピー